近日,和田能源公司技术团队通过优化暖机方式,成功解决#2机组小汽轮机在临界转速区间振动超标难题。

经实测,优化暖机方式改变后临界转速振动值由原跳闸值125μm降至98μm,不仅大幅度缩短了小汽轮机暖机至带负荷时间,还避免了因临界转速区间振动过大导致的频繁跳闸,有效提高了设备使用寿命,降低了机组启动煤耗,使机组经济性和安全性得到质的提升。

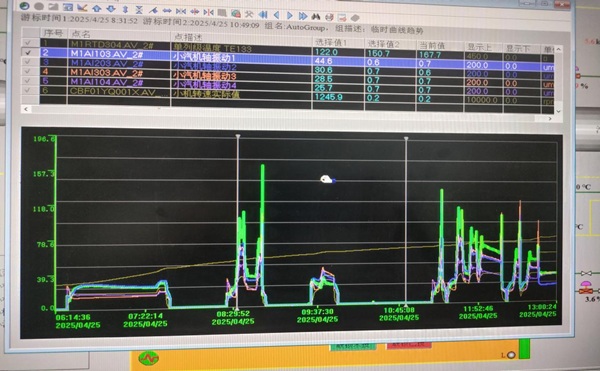

小汽轮机作为给水泵的核心驱动设备,其稳定性直接关系到机组的安全运行。自4月25日起,和田能源公司#2机组小汽轮机进行了8次启动,其中6次在升速关键阶段(临界转子转速区间)出现转子振动值超标,触发保护停机,未能通过临界转速区间到达3000rpm。特别是当转速升至2450rpm(临界转速区)时,轴承振动突增至125μm跳机值,严重影响启动效率。

原暖机流程采用“低速暖机+阶梯升速”的传统模式,存在转子受热不均问题;临界转速区转子动态响应敏感,受热变形易引发质量不平衡。

公司联合小汽轮机厂家,对每次小汽轮机冲转的各项参数曲线进行对比分析、探讨总结,最终提出“分段精准暖机+动态参数调控”技术方案。

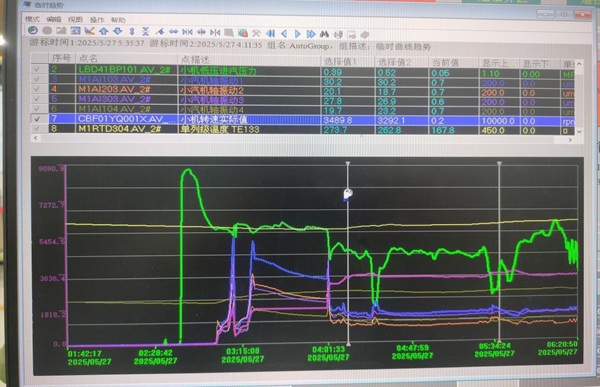

升速策略优化,避开临界转速区共振点,采用“快速越过+滞停留振”组合策略。缩短低速暖机时间,将900rpm暖机时间从30分钟调整至15分钟,在1750-3000rpm区间升速率由600rpm/min提升至1200rpm/min。

该方案经过冷热两种启动状态验证,启动过程顺利,机组在各阶段振动稳定且符合要求值。机组冷态启动过程达速3000rpm用时37分钟,热态从0转速到3000rpm用时13分钟,启动时间达标。

经2次试验对比,新暖机方案实现“双突破”:

振动控制:临界转速振动幅值下降28%,小汽轮机使用寿命延长20%;

经济收益:冷态单次启动时间缩短90分钟,热态单次启动时间缩短30分钟,年节约蒸汽成本80万元,减少两个细则考核120万元。

该方案突破了传统暖机思维,通过热力学与转子动力学的协同优化,为小汽轮机振动治理提供了新范式。

从“被动消缺”到“主动预防”,公司以技术创新破解生产痛点,彰显“精益运维”的核心竞争力。未来,和田能源公司将持续聚焦设备全生命周期健康管理,为新型电力系统建设注入更多实践智慧!